皆さんはFTAというツールを知っていますか?不具合事象がどのような原因で発生してしまうのか深堀り分析をする手法です。不具合に結びつく潜在的な危険性を把握することで、製品の安全性を担保します。

自動車業界では製品の設計・開発段階で行われる手法で、顧客とFTAレビューを行う場合もありますが、原因がわからない不具合を分析する際にも使われるため、量産後に用いられる場合も多いです。

ソフトウェアが実装されている製品では、一定の条件下のみで不具合が発生する場合もあり、このような場合で原因を探る際にもFTAが使われます。

製品の量産前も量産後も、使われる大切な手法になります!顧客への不具合報告書でも要因調査の結果として、FTAを用いて説明する事が多いですよ。

『Fault Tree Analysis』の頭文字をとってFTAといいます。日本語でいうと「故障の木解析」と呼ばれます。

こんな方にオススメの記事

- 設計部門で働いている方(これから働く方)

- 顧客の窓口対応等で不具合の報告を行っている方

- 不具合報告書をよく作成される方

- 問題の根本原因を探りたい方

FTAのフォーマット

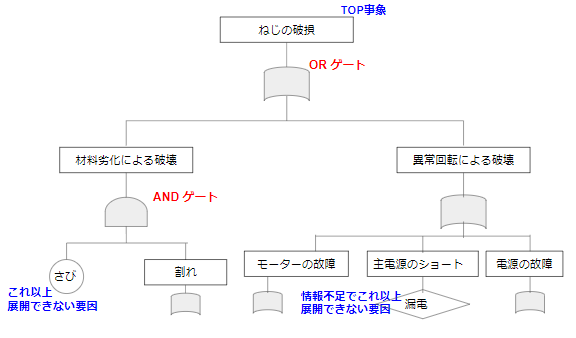

FTAには決まったフォーマットがありません。その企業や設計者が使いやすいフォーマットで作成すれば大丈夫です。一般的なフォーマットには下図のようなものとなります。

設計段階で用いられることが多いFTA

ORゲート:いずれか1つに要因が存在するときに事象が発生する

ANDゲート:すべての要因が存在するときに事象が発生する

基本事象(〇):これ以上展開ができない基本的な事象

このように、ORゲート(論理和)や ANDゲート(論理積)を用いて悪影響を及ぼしている事象を抽出していきます。また、定量化できる事象は発生率を挿入します。ここの発生率は材料のデータシートや仕様書などからもってくるケースが多いです。

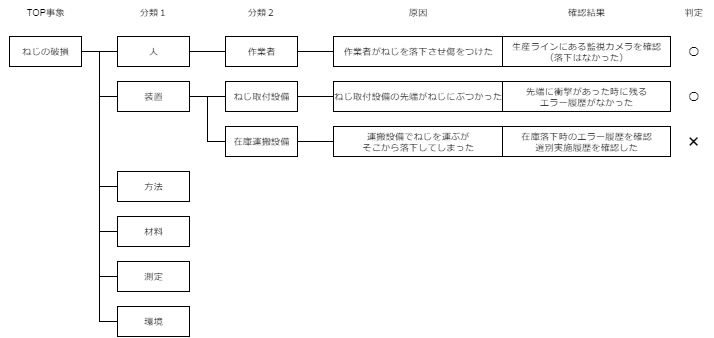

量産後に用いられることが多いFTA

- 分類1:5M1Eをベースに関係する要因を抽出する

- 分類2:分類1に属する要因を抽出する(ポイント!)

- 原因:分類2から考えられる原因を記載する

- 確認結果:客観的事実を記載する

- 判定:要因が妥当かどうか判定を行う

量産後は生産現場で5M1Eの観点で原因を探るために使われることが多く、また顧客への報告時にも原因と判定があるとわかりやすいので、上図のようなフォーマットを使われるケースが多いです。

対して、設計・開発段階で行うFTAは、

論理回路(OR/ANDゲート)を用いて要因同士の繋がりを意識して作り上げる傾向があります。また、より専門的な内容が書かれています。(電圧値やソフトウェアの動作など細かな設計値まで落とし込まれています)

FTAの作り方

STEP1:作成チームの編成

STEP2:事象に結びつく要因を “すべて” 抽出する

STEP3:抽出した要因の調査

STEP4:判定

作成したFTAはFMEAとも照合する

不具合に結びつくような要因を分析したら必ずFMEAと照合を行いましょう。FMEAにその要因が書かれているのかレビューをしておく方が、より良い活動になります。

FTAで抽出した要因がFMEAでは漏れていたりします。

せっかく要因をFTAで把握していたのに、FMEAで漏らすことでリスク管理ができていなかったケースが多いです。FTAの作成者とFMEAの作成者が異なる場合も多いので、しっかりと関係者とはコミュニケーションをとっていきましょう。

コメント