当記事のリンクには広告が含まれています

車載業界で『特殊特性(Special characteristics)』という大切な用語を聞いたことがあるかと思います。

車載品質において重要な内容ですが、特殊特性に関する情報って少ないんですよね。あっても抽象的なことしか書かれておらず、イメージが付きにくいと思うんです。

今回は、このとっつきにくい “特殊特性” を、誰にでもわかりやすく説明してみようと思います。

- 自動車部品メーカーに勤務されている方

- 品質保証に従事する方

- IATF16949について学びたい方

- 自動車部品の開発に関わっている方

それではいってみましょう!

特殊特性とは?

『特殊』だったり『特性』だったり、いきなり言われても何がなんだかよくわからないですよね。

はじめに、イメージしやすいように用語をかみ砕いてみたいと思います。

用語をかみ砕く

特殊とは?

特殊:普通とは違うこと。

特性とは?

特性:そのものだけがもつ性質。特有の性質や特徴。

即ち『特性のなかでも、特別な存在のもの』を特殊特性と呼んでいます。

んじゃ、特性とは何ぞや?って話になりますね。

自動車部品って色々な種類があって、例えばエンジンであったり、タイヤやシート、カーナビといった様々な部品が存在します。このような部品は、それぞれ持っている特徴がありますね。

例えば、シートだったら『柔らかさ』『肌ざわり』『(生地の)高級感』だとか。

このような特徴は、仕様書などで顧客から具体的な数値や文章で要求があり、『柔らかさ(反発率)は〇〇にしなさい』『肌ざわりが良いように生地の織り方は〇〇織にしなさい』『高級感があるように〇〇を素材とした生地で作りなさい』などの要求を受けることになります。

このようなことを特性と呼んでいるのですが、この特性のなかでも『重大不具合、製品安全、政府規制への不適合、自動車への組付け、自動車の機能や外観、などに影響を与える恐れのある特別な特性』のことを、特殊特性と呼びます。

なぜ特殊特性は必要なのか?

なぜ特殊特性って必要なんでしょうか?って疑問に答えていきたいと思います。

先ほど『重大不具合、製品安全、政府規制への不適合、自動車への組付け、自動車の機能や外観、などに影響を与える恐れのある特別な特性』を特殊特性と呼ぶことを説明しました。

ここに書かれているような内容は、自動車メーカーとして絶対に起こしたくないので、特殊特性を厳重に管理することで、問題が起こらないように未然防止に取り組んでいます。

なぜ自動車メーカーはこのようなことを起こしたくないのでしょうか?

もう少し詳しく見ていこうと思います。

重大不具合、製品安全に関わるから

自動車は数少ない命に関わる工業製品の1つです。そんな工業製品が重大な品質に関わるトラブルがあったら大問題です。

よくリコールという言葉を聞くかと思いますが、人命に関わる重要な不具合が確認されたら、対策部品への載せ替えをするために、ユーザーへアナウンスしてディーラーに来てもらい、部品を交換します。

もちろん人命が最優先なのですが、このリコールってすっごいお金がかかります。

自動車部品メーカーは対策が適用されるまで工数をかけますし、対策部品も増産しなくてはならないです。更に、世界中のユーザーへのアナウンスや、販売店での脱着費用など…

とにかく、このリコールはメーカーの信頼度も落としますし、莫大な費用もかかることから、絶対に起こしたくない対応の1つです。

政府規制への不適合に関わるから

この政府規制への不適合も重大問題です。国や地域によって、様々な規制がありますが、この規制を満たさないと重大なペナルティが科せられたり、最悪、その国へ輸出できなくなったりします。

自動車は、世界各国へ輸出されるため、その国や地域の法規や規制を満たさなくてはなりません。

規制とは、例えば含有化学物質規制のREACHやRoHSや、紛争鉱物、電波法などをイメージしてもらえたら分かりやすいのではないでしょうか。

自動車への組付けに関わるから

自動車への組付けに関わる特性も、特殊特性の代表例です。

自動車は、数万点におよぶ部品を取り付けてできています。仮に、一つの部品であっても自動車へ組付けることができなかったら、自動車自体を製造することはできなくなってしまいます。

仮に、組付け部の寸法不良がある製品を大量に作ってしまったら…?

自動車部品メーカーがその部品を再生産するまでの間、自動車を出荷できなくなります。

自動車を出荷できなくなって困るのは、自動車メーカーだけではありません。数万点の部品を作っている、たくさんの自動車部品メーカーも困ります。

再生産までの間、サプライチェーンが止まるので、関係ある企業は大打撃を受けてしまいます。

また、組付け部は非常にデリケートなので、一度組付けることができても、自動車の走行中に部品が取れてしまったり、ノイズの原因になってしまう恐れがあります。

自動車の機能や外観

自動車って一般人からすると高い買い物じゃないですか。いざ納車!ってときに、インパネにキズがあったら嫌じゃないです?

自動車メーカーは、ユーザー満足度を常に意識してモノづくりしています。

「ト〇タよりホ〇ダで買えばよかった!」「ト〇タ車はホ〇ダなんかより全然いい!」

なんてことを言われないように、厳しく高品質を目指しています。

特にJDパワーといった第三者機関による顧客満足度調査が行われ、世界各国の自動車メーカーがランク付けされます。自動車メーカーは、このランキング上位に登り詰めれるよう、高品質を達成するために、自動車部品メーカーも巻き込みながら、一丸となって良い自動車を作るよう努力しているのです。

なので、自動車の性能や外観に影響を及ぼす特性も、特殊特性として扱われます。

具体的に特殊特性を考えてみる

今までの説明で、自動車部品の特徴において、自動車に重大な影響を及ぼす可能性があるため、厳重な管理が必要なものを特殊特性と呼ぶことは、おわかりになったかと思います。

ただよりイメージが湧くように、具体例を挙げて説明してみます。

自動車の基本性能『走る・曲がる・止まる』は、事故を起こさないためにも、絶対に確保しなくてはならない性能です。

例えば、自動車のブレーキは、回転するディスクローターをブレーキパッドで両側からはさみ、その摩擦力で回転を止めてブレーキをかける動きをしています。

ブレーキパッドの粗さなどが、満足できる状態でなければ、しっかりとブレーキをかけることができなくなってしまうので『粗さ』を重要に管理しなくてはならない項目=特殊特性として、重点管理します。

(ちなみに上記は私の勝手な想像なのでお許しください。※ブレーキメーカー出身ではないです。笑)

特殊特性って誰が決めるの?

特殊特性を決めるにあたって2通りの方法があります。

2. 品質に影響があり重点管理が必要と判断した項目

顧客が指定した項目(顧客要求事項)

一般的に、自動車部品メーカーとの取引を開始する時点で、既に特殊特性は決められていることが大半です。

特殊特性は、自動車メーカーから展開される仕様書などで記載されていたり、開発中の打合せで追加要求を受けたりします。量産前のみでなく、量産後の監査などで追加要求されるケースもあるので、注意が必要です。

特殊特性を明確にして重点管理することは、IATF16949という規格の要求事項に書かれている内容です。これらは、以下の記事で解説してるので、参考にしてみてください。

品質に影響があり重点管理が必要と判断した項目

顧客から指定がなくても、組織(自社)は、安全に関わる特性を特定する必要があります。これはIATF16949の要求事項となります。

安全に関わらなくても、組織は専門メーカーとして、品質に重大な影響があるかもしれない特性を特定し、管理しなくてはなりません。

特殊特性ってどうやって明確にするの?

特殊特性は、今までの説明でイメージできるようになってもらえたかと思います。

ただ、重点管理するうえで、特殊特性が具体的にどう品質に影響を及ぼすのか明確にしていく必要があります。

一般的には、この時に使われる分析手法として、FMEAと呼ばれる代表的な手法を使います。

では、具体的に説明をしていきたいと思います。

FMEAには、D-FMEAとP-FMEAの2種類があります。(違いは上記事をご参照ください)

* * *

ここでは、分かりやすいようにシャープペンを例に挙げていきます。

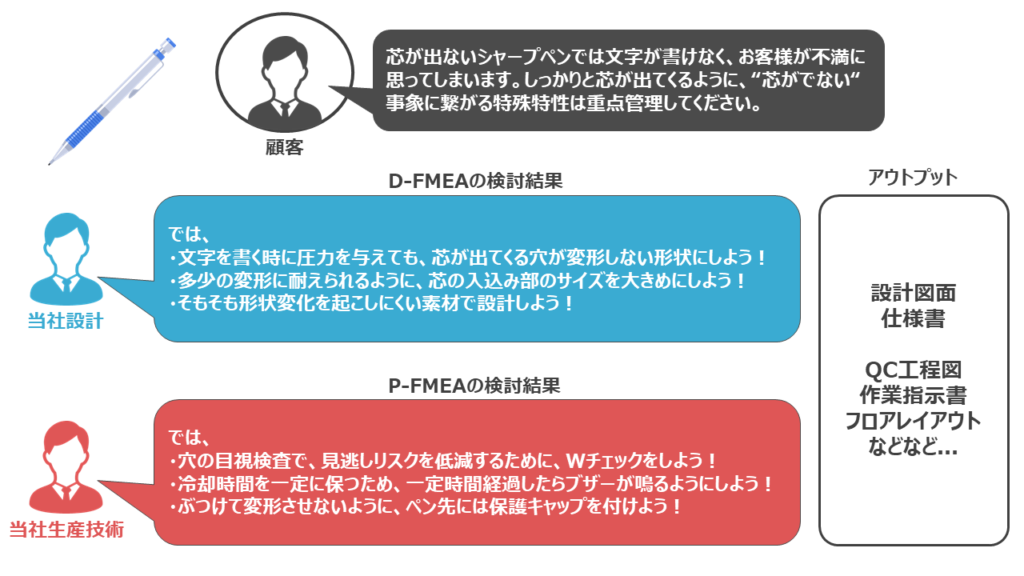

顧客より『 ”芯が出ない” シャープペンでは文字が書けないから、芯が出なくなることに繋がる特殊特性を重点管理するように!』と要求を受けたとします。

この要求を受け、設計部隊でD-FMEAを作成して、芯が出てくる穴の寸法値を設計的に対策することを検討します。

例えば…

・文字を書く時の圧力を与えても、芯が出てくる穴が変形しなように、外力が分散しやすい形状にする

・熱が加わって形状が変わっても芯を入れることができるように、入込み部(樹脂)の穴のサイズを大きめにする

・そもそも形状変化を起こしにくい素材で設計する

など、設計的な視点で対策し、図面を作成します。

そして、製造的に対策をしなければ作業不具合が生じてしまいそうな場合も存在するので、P-FMEAを作成して、製造的な対策を検討します。

例えば…

・穴形状の目視検査で、NG見逃しリスクを低減するために、2人の検査員でWチェックを行う。

・樹脂形成時の冷却時間を一定に保つため、一定時間経過したら作業者に知らせるブザーを設置する。

・作業者のハンドリング時に芯穴をぶつけて変形させないように、仕上がったシャープペンのペン先には保護キャップを付ける

など、製造的な視点で対策し、QC工程図や作業指示書を作成します。

このように、より具体的な対策内容がFMEAによって導き出されました。

『シャープペンの芯が出ない』に対して『穴の形状/サイズ』『(形状変化を起こしにくい)素材』『樹脂の冷却時間』などのことを、特殊特性と呼びます。

特殊特性が明確になって、対策も十分に行えますね。しかしながら、車載業界では、ただ対策を行うだけでは不十分で、しっかりと管理をしなくてはなりません。

特殊特性はどう管理するの?

ここまでで、特殊特性が明確になりました。ただ、車載業界では、明確にして対策を行うだけではなく、特殊特性をしっかりと明確にして継続して安定した生産を実現できるように、管理しなくてはなりません。

管理手法として、大きく分け2通りあります。

1つめは、文書上の管理方法です。

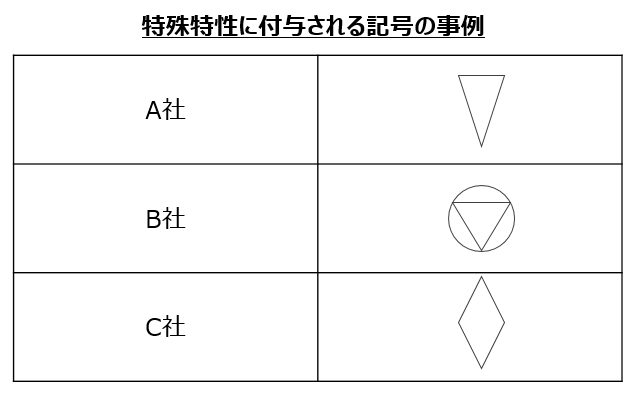

特殊特性は、顧客指定の記号で、図面、FMEA、コントロールプラン、及び標準作業/作業員指示書に全ての特殊特性を固有の記号で識別する必要があります。

この記号は、図面などの文書上のどの箇所が特殊特性にあたるのか、その寸法地が記載されている箇所にわかるように記載しなくてはなりません。例えば、特殊特性が含まれるから、その図面や文書のタイトルに記号を付与するだけでは不足しています。

図面だけでなく、FMEA、コントロールプラン、及び標準作業/作業員指示書、すべてに特殊特性を管理している工程や作業が何かわかるよう明記する必要があります。

2つ目は、統計的管理方法です。

文書上、管理できていても、実際の生産工場で特殊特性がバラツキのある状態に陥ってしまったら問題なので、統計的にみて問題ない(もしくは、問題になりそうな状態を察知して対処する)状態を保つ必要があります。

これには『SPC』『Cpk』という手法や指数を使い、管理を徹底します。(SPCやCpkに関しては話が長くなるので、以下記事をご参照ください)

特殊特性を選定するうえで大切な考え方

特殊特性を選定するうえで大切な考え方があるので、お伝えしたいと思います。

大切なポイントとして『上流から下流への “連鎖性” が非常に重要』です。

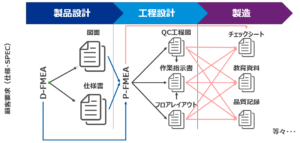

仕様書やSpec表、設計図面などの顧客要求を受け、組織はリスク分析を行うためにD-FMEAを実施して、組織の図面や仕様書などを作成していきます。

そして、工程への引き渡しとして、設計部門から生産技術部門へ、特別に管理・注意しなくてはならない箇所をお伝えし、生産技術部門が工程側のリスク分析としてP-FMEAを実施します。

P-FMEAを行い、リスクを洗いざらいにし終わった後に、QC工程図や作業指示書、フロアレイアウトを作成していきます。

更に製造で使用する、チェックシートなどの帳票類を作成します。

上流から下流への連鎖性が非常に重要となり、顧客要求の特殊特性が具体的に、製造のどの部分に当てはまるのかを、繋げて考えるのが大切です。

そのため、管理する際に、文書に特殊記号を入れて明記する必要があるのでしょう。

まとめ

- 特殊特性とは、製品がもつ特徴のなかでも重大不具合に繋がる恐れのあるものをいう!

- 特殊特性は、『顧客から指定』と『組織が重要と判断』した2通りで決められる!

- 特殊特性は、FMEA(リスク分析)により明確にせよ!

- 特殊特性は、顧客指定の記号で図面のどこにあるか明記せよ!

- 特殊特性を、安定して管理するため『SPC』『Cpk』を用いて、統計的管理を徹底せよ!

- 特殊特性を、選定するまでの『上流から下流への “連鎖性”』が非常に重要だ!

以上です。

コメント