当記事のリンクには広告が含まれています

皆さんはAPQPという自動車部品を作る上で必要な計画をご存知ですか?

自動車を作る上で非常に重要な規格、IATF16949にて要求されているコアツールの1つになります。

今回はAPQPを誰にでも分かってもらえるよう解説をしていきたいと思います!

こんな方にオススメの記事

- 自動車関係の部品製造メーカーに勤務されている方

- 品質保証に従事する方(これから担当する方や新入社員の方)

- IATF16949について学びたい方(取得しようとしている方)

- 自動車部品の開発に関わっている方

APQPとは?(概要)

Advanced Product Quality Plannin(先行製品品質計画)の頭文字をとってAPQPといいます。

IATF16949では度々登場するワードですが、もともとはISO9001がベースとなっており、ISO9001に精通している方はイメージが沸きやすい領域かと思います。

APQAは、顧客要求事項および法規制を満たす製品を作り上げるための計画です。

例えば、これから新しい製品を作ろうとする場合、

- 顧客から特別にお願いされている内容はあるか?

- 現在の市場の情勢に見合った製品にするには何が必要か?

- いつまでに試作品を作り上げるか?(お客様へ納めるのはいつ?)

- 誰が図面をいつまでに仕上げる?

- どこの工場で製造しよう?

- いつ量産開始(販売開始)するのか?

それまでにはアレとコレを〇〇までに揃えないと…

このような、誰が何をいつまでにするのか細かく定めた計画の事をAPQPといいます。

製品を設計し、生産工程を作り上げ、実際に形にするまでの計画を表しています。1つの大きなプロジェクトの計画をイメージしましょう!

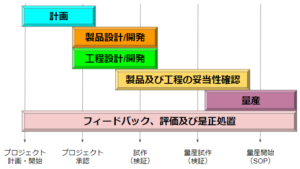

5段階に分けられたフェーズ

APQPを進めるうえで、重要な5段階のフェーズがあります。

フェーズⅠ:プログラムの計画と明確化

フェーズⅡ:製品の設計・開発

フェーズⅢ:工程の設計・開発

フェーズⅣ:製品及び工程の妥当性確認

フェーズⅤ:フィードバック評価及び是正処置

簡単に言いますと…

フェーズⅠ

作ろうとしている製品のマーケット情報や顧客からの要求を明確化

フェーズⅡ

製品を形にするための書類(図面や仕様書、FMEAなど)を作る

フェーズⅢ

設計段階の書類を適合した製品を作れる工程の開発

フェーズⅣ

正しい製品を作れているか、試作品や製造結果から生産工程の妥当性を確認

フェーズⅤ

APQPの有効性を確認する、フェーズ4の妥当性確認結果から更なる改善に努める

フェーズⅡ・フェーズⅢの間で、何度も試作品を作り評価を行います。そして期待値通りの製品製品を作り上げることができるまで、試作と評価を繰り返していきます。評価結果は、製品設計や工程設計へフィードバックを行い、量産品同等の試作品を作り上げていきます。

下図はAPQPタイミングチャートと呼ばれ、各フェーズと製品(計画)の仕上がり度を表した図です。この内容は、品質保証部門のみならず顧客対応をする営業、製品設計者、工程設計者は理解し開発を行う必要があります。

各フェーズにおけるインプット・アウトプット

前章のようなフェーズを様々な知見をもった多部門メンバーで構成したチームで遂行します。

これを『部門横断的チーム(Cross Function Team)』と呼びます。

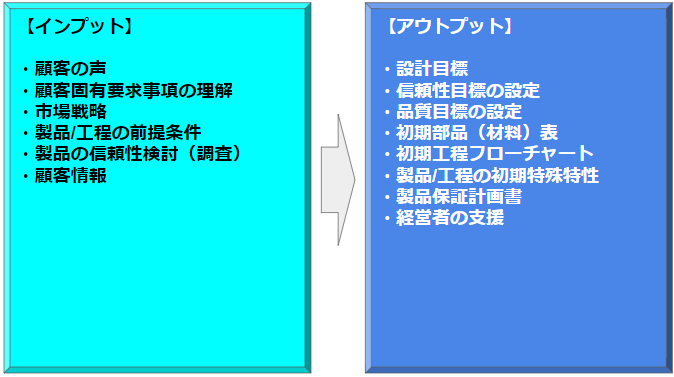

フェーズⅠ

フェーズⅠでは顧客のニーズと要求事項を明確にし、社内に伝えたうえで製品を作る計画を作成します。すなわち、市場の情勢・情報や顧客からの要求事項をインプットする必要があるため、営業部門も関わってくる部分です。

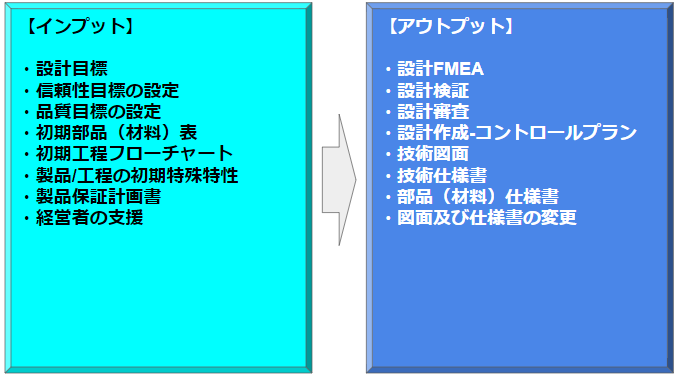

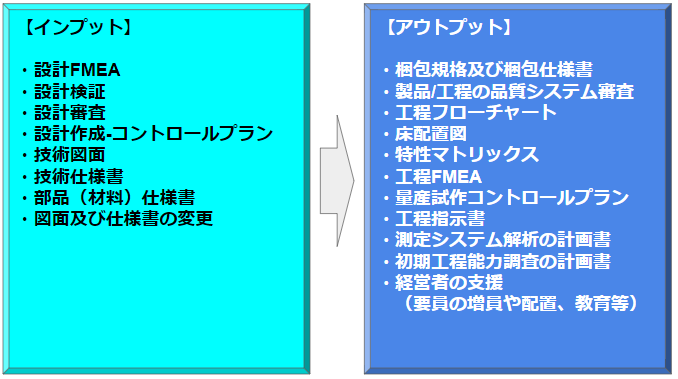

フェーズⅡ

製品が顧客要求にあっているのか検証するための試作品を作る必要があります。

フェーズⅡでは、この試作品を作るための書類(図面や仕様書、FMEAなど)を書き起こし、試作品を作り上げ随時評価を行います。評価結果からのフィードバックを更に設計に落とし込み、また新たに試作品を作り… という繰り返しを行う事で、製品品質の熟成を図ります。

フェーズⅡへのインプットは、フェーズⅠでのアウトプットを用いります。

フェーズⅢ

フェーズⅢでは、顧客の要求を満たし且つ更なる品質の高い製品を作り上げるために、仕組みや工程を作り上げるための標準類を確認していきます。

ここでのインプットも、フェーズⅡでのアウトプットを用いります。

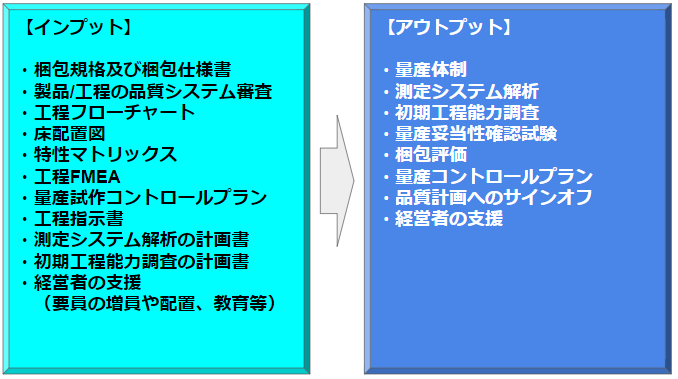

フェーズⅣ

フェーズⅣでは、量産体制を評価するため、生産工程の妥当性を評価します。

ここでのインプットも、フェーズⅢでのアウトプットを用いります。

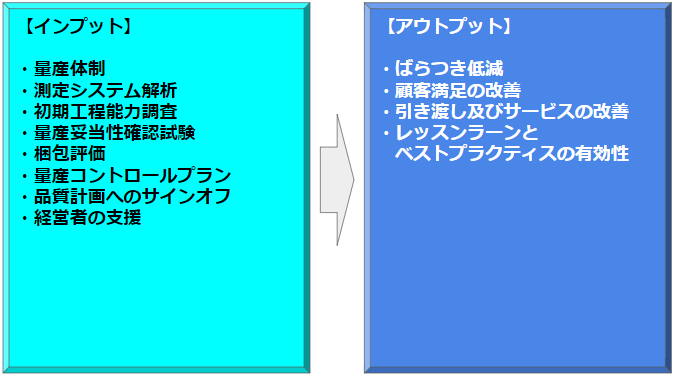

フェーズⅤ

最後のフェーズⅤでは、APQPの有効性を確認することを目的としています。フェーズⅣは量産同等を生産する能力を兼ね備えている必要がありますが、そのフェーズ4の妥当性確認結果から更なる改善に努めることが要求されています。

これらはAPQPタイミングチャートを元に、基本的な流れを記載しました。

実際は、顧客要求によるプロセスに準じた流れで計画を立てます。特に要求がない場合は、これに従えば大丈夫です。

まとめ

- APQPは自動車部品を作る上で大切な計画です

- 様々な部門でチームが構成されプロジェクトが進みます(部門横断的チーム)

- フェーズⅠ~Ⅴまで分かれており、上流から下流へ連鎖的に開発が進みます

- フェーズの間で試作と評価が繰り返され製品品質を熟成していきます

- APQPのやり方は自動車の開発プロセスと同様の段取りが組まれています

- 顧客特有の段取りが存在する場合は、そちらに従います

コメント