最近は転職をされている方も多くなり、転職が当たり前の世の中になってきました。若い人は、1社に長く勤めるような、いわば『終身雇用』という考えを持っている方は少ないのかもしれない。

私の周りにも、転職者は多く『色々な経験をしたい』『他社でも通用するスキルを身に着けたい』という声をよく聞きます。

今回、私は外資系の自動車部品メーカーの中途面接を受けさせてもらえる機会がありました。なかなかできない経験で、普通の職務経歴の紹介や自己以外に、少し変わった質問をされたことを新鮮に覚えています。本日の記事では、この少し変わった質問をピックアップしてご紹介をさせてください。

これから転職を考えている、製造業や品質保証の方々の参考になれば幸いです。

目次

どのような企業を受けたのか?

今回、私がエントリーしたのは外資系の自動車部品メーカーです。

メガサプライヤではないですが、ある程度、名の知れたメーカーのようでした。

外資系では珍しく国内に自社工場を持ち、市販事業はやっておらず、完全なるOEM事業を担う会社でした。

品質保証の中途面接まで、どのような準備をした?

今回はエージェント経由でエントリーした。

面接までにお送りしたのは、職務経歴書とキャリアシートの2点。キャリアシートは個人情報や、勤めていた会社の情報、そこでの経歴概要を書く。職務経歴書は、少し内容が細かくなり、『職務概要』『活かせる経験・知識』『職務経歴の詳細』『資格』『語学力』『自己PR』を細かく記載した。

文字数としては約2500字程。今回は面接で受けた質問をメインに書きたいので、細かな内容は割愛したい。

外資系ならではなのかもしれないが、簡単な英語面接も行われた。英語も準備して面接には臨んだ。

質疑応答『IATF16949』

質問:IATF16949は、なぜ策定されたのでしょうか?目的を簡単に説明をしてください。

IATF16949の基礎知識が備わっているかを問われた問題であったのだと思う。IATF16949を取得するよう要求を受けているメーカーもあるかと思うが、品質保証として策定された背景(基礎知識)は覚えておきたい。

回答

実際に私が回答した内容を参考に、回答例を作成してみました。様々な回答や意見があるかもしれませんが、実際に面接をしてみた一志望者の回答例として御覧ください。

顧客要求事項(仕様)を満たした製品を、顧客指定の納期を厳守し、納入するための品質マネジメントシステムの国際規格になります。仕様を満たすための開発プロセスに関する要求や、納期を確かに守るために、外部の協力会社に対してもIATF16949と同等の要求を行うよう指示されています。基本的には、日系完成車メーカーではなく、海外完成車メーカーからIATF16949認証を取得するよう要求を受けるケースが多いです。

質疑応答『日系完成車メーカーのIATF16949』

質問:なぜ日系の完成車メーカーはIATF16949要求してくる企業が少ないのでしょうか?

回答

実際に私が回答した内容を参考に、回答例を作成してみました。様々な回答や意見があるかもしれませんが、実際に面接をしてみた一志望者の回答例として御覧ください。

IATF16949の歴史が海外から始まったからだと考えています。北米のBIG3を中心とした、北米の自動車産業団体がQS-9000規格を作りましたが、それと同様に欧州でも地域毎に独自で規格を定めました。それらが統合され、ISO/TS16949が生まれ、IATFになりました。なので、欧州や北米の完成車メーカーからIATF16949認証の取得を要求されるケースが多いと理解しています。

質疑応答『ISOとIATFの違い』

質問:品質マネジメントシステムの規格にはISO9001がありますが、

それとIATF16949の違いは何ですか?

回答

実際に私が回答した内容を参考に、回答例を作成してみました。様々な回答や意見があるかもしれませんが、実際に面接をしてみた一志望者の回答例として御覧ください。

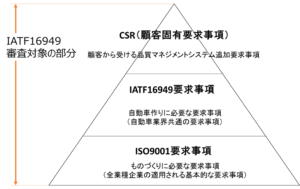

ISO9001は、製造業が作り上げる製品のみでなく、形がないサービスにも適用することができる品質マネジメントシステムです。なので、病院がISO9001を取得するといったケースも聞いたことがあります。対してIATF16949は、自動車に実装される製品を取り扱うメーカーしか取得ができない、自動車産業における品質マネジメントシステムです。IATF16949は、自動車産業において、ISOでは足らないと考えられた要求事項が追加されている形となっています。CSR(顧客固有要求事項)を最重要要求事項とし、それに従うよう作られおり、5つのコアツールがIATF16949の運用を支えている特徴があります。

質疑応答『コアツールの理解』

質問:コアツールについての理解はございますか?

回答

実際に私が回答した内容を参考に、回答例を作成してみました。様々な回答や意見があるかもしれませんが、実際に面接をしてみた一志望者の回答例として御覧ください。

問題ございません。概ね把握できております。

質疑応答『QMS構築業務を通して得た気付きや工夫』

質問:あなたがマネジメントシステムを構築したり、

改善したりしたときに気を付けてきたポイントを教えてください。

回答例

実際に私が回答した内容を参考に、回答例を作成してみました。様々な回答や意見があるかもしれませんが、実際に面接をしてみた一志望者の回答例として御覧ください。

一番気を付けたポイントとしては、文書同士で齟齬がでないようにすることです。これが結構大変で、様々な文書を漁り読む必要があります。単純に改定を入れることは、簡単なのですが、文書で矛盾が生じてしまうと、全体のマネジメントシステム自体が狂ってしまうと考えているためです。私が気を付けてきたポイントとしては、文書同士の整合がとれているマネジメントシステムを構築できているかです。

質疑応答『なぜなぜ分析』

質問:なぜなぜ分析は何故必要なのでしょうか?

また、行う際に気を付けたポイントを教えてください。

回答

実際に私が回答した内容を参考に、回答例を作成してみました。様々な回答や意見があるかもしれませんが、実際に面接をしてみた一志望者の回答例として御覧ください。

一番、気を付けてきたポイントとしては、1W・2W・3W…の繋がりのロジックがしっかり通っているのかという部分です。論理が通っていない、なぜなぜ分析を行ってしまうと、根本原因がズレた結果となってしまいます。〇社から厳しく、なぜなぜ分析を添削され、なかなかクローズができなかった経験があります。更にその〇社は、なぜなぜのTOP事象は不具合原因から落とし込むよう添削を受けていました。なぜなぜのTOP事象だけ原因と異なる表現で記載しているサプライヤが多いためです。最後に、根本原因にたどり着かないで終わっているケースも問題です。5Wで落とし込みきれていなければ、6W・7W…と続けて分析する必要があります。

質疑応答『原因と根本原因の違いとは?』

質問:あなたにとって原因と根本原因の違いはなんでしょうか。

回答

実際に私が回答した内容を参考に、回答例を作成してみました。様々な回答や意見があるかもしれませんが、実際に面接をしてみた一志望者の回答例として御覧ください。

原因は表面的にその事象が発生・流出してしまった原因だと考えています。対して、根本原因は、その原因を引き起こしてしまった体制や仕組み的に問題であったところになると考えております。例えば、不具合を作業者のミスで起こしてしまった、そのミスは不具合を起こした原因で、その原因を引き起こした組織的、仕組み的な原因が根本原因だと思っています。

質疑応答『電子製品の不具合低減に関して』

質問:電子製品の品質熟成を達成するための、考えられるアプローチを3点教えてください。

回答

実際に私が回答した内容を参考に、回答例を作成してみました。様々な回答や意見があるかもしれませんが、実際に面接をしてみた一志望者の回答例として御覧ください。

様々なアプローチがございますし、人によって意見が変わってくるかもしれませんが、私の経験から話させて頂くと、

・ 信頼性試験の時間を確保する。すなわち、設計と品質保証部門間の連携を強化し、設計が終わり、試作が出来上がった段階で、取り組める試験を早急に回していくことが必要だと感じます。品質保証体制のフロントローディング化に取り組み、設計・品質試験を同時進行で開発を進めるプロセスが必要です。

・ バグだしの時間を確保する。1点目は、ハードウェアに対する回答であったが、2点目はソフトウェア観点の回答となります。私の経験上、ハードウェア不具合で、大きな市場対応になった経験は少なく、ほとんどがソフトウェアのバグによる不具合が多かったです。いかにソフトウェアの品熟に取り組むために時間を確保するかもポイントと考えております。バグカーブが寝かせるために早い段階でテストを開始していく必要があります。また、時間もそうですが、自動試験機などで、テストの自動化に取り組み効率化を図ることができる点は、ハードウェアとは異なる施策だと考えております。

・ 最後に、ハード/ソフトの設計者同士の連携もポイントだと考えております。ソフトウェアと回路の不整合により不具合が発生した経験も多く、難しい課題にはなりますが、いかに両者が連携し開発を進めていくのかもポイントの1つだと考えています。

質疑応答『開発プロセスの理解度』

質問:開発プロセスの上流から下流までどのような繋がりがありますか?

回答

実際に私が回答した内容を参考に、回答例を作成してみました。様々な回答や意見があるかもしれませんが、実際に面接をしてみた一志望者の回答例として御覧ください。

IATF16949のコアツール、APQPで詳細が定められています。製品を作るための計画・段取りを最初に作成し、どのようなプロジェクトメンバー/体制で、いつまでに進めるのか、最初に決定します。その計画に基づき、開発段階に図面をおこしたり、D-FMEAやFTAといった検証を行います。そのアウトプットから工程設計を開始し、例えば、P-FMEAやフロアレイアウト、QC工程図を作成します。そして、試作生産工程にて生産トライアルを通し、妥当性確認が完了したら量産へ移行します。

質疑応答『半導体起因の不具合低減活動』

質問:半導体起因の不具合をどう低減させますか?

回答

実際に私が回答した内容を参考に、回答例を作成してみました。様々な回答や意見があるかもしれませんが、実際に面接をしてみた一志望者の回答例として御覧ください。

私の経験では、高温エージングで製品に負荷をかけて、顕在化の不具合を検出しようと取り組んでいるメーカーを知っている。前職でも行っていました。例えば、微小なパーティクルが回路間に付着し、電気的ストレスでリークしてしまう不具合が起こります。熱+電圧をかけることで、このような不具合を顕在化できると考え、先ほど申し上げた施策を行っておりました。実際、半導体メーカー内でバーインと呼ばれる高温エージングを行う半導体メーカーもおります。このバーインの方が、単品で高温をかけることができるので、より効果的ですが、コストの問題から要求できなかったりもしました。

さいごに

今日は、以上です。

私は、今までに聞かれたことが無い質問を受けた面接でしたので、とても楽しく受けさせていただくことができました。とても良い経験ができたと思います。また、自分がした回答のあまさにも気づかされた1日でした。

コメント