当記事のリンクには広告が含まれています

公式ラインを始めました!

車載品質に役立つコラムや限定コンテンツを配信します。

是非、友達登録お願いします!

- そもそも8Dレポートとはなに?

- 8Dレポートはどう書けばいいの?

- 8Dレポートにはどういうメリットがあるの?

8Dレポートとは?そもそも何なの!?

問題解決に導く、米国Ford社が作ったフレームワークとなります。

問題解決手法は様々ありますが、その中でも8Dは品質問題を解決するための手法です。

品質トラブルが発生した際に、このフレームワークに従い問題解決に向けて対応し、最後はレポートとして顧客へ報告するので、品質保証部門や設計部門の方々が、特に用いる内容になります。

8Dの『D』は ”Descipline” で、日本語で『規律』や『躾』と訳され、8つのステップを通じて問題解決に取り組みます。

そして、この8Dに基づいた報告書のことを【8Dレポート】と呼びます。

それでは、具体的に8Dレポートの詳細を説明していきたいと思います。

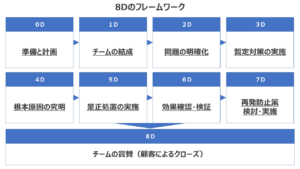

8Dのフレームワーク(8つのステップ)

前述で、8Dは問題解決手法で、その手法をまとめた報告書を8Dレポートと呼ぶことを説明しました。

そして、この問題解決のフレームワークは8つのステップに分かれていますが、こちらについて詳細を説明していきます。

0D:準備と計画

はじめのステップが『なぜこのプロジェクトを始める必要があったのか?』を明確にします。

このプロジェクトが結成された背景とゴールを明確にして、この活動を促進することで、何のメリットを得られるのかを、社内外の関係者と共通認識として持っておきます。

この準備・計画をしておくことで、どこかで行き詰っても、すぐに再出発することができます。

1D:チームの結成

問題解決に向け対応するチームを結成します。

このチームには、問題解決に向けて実務対応をする担当者のみでなく、一連の活動やレポートを承認するためのマネージャーも含める必要があります。

不具合の内容によっては、製造部門や生産技術部門、製品設計部門なども、このチームに参加し、積極的に問題解決に向けて取り組みます。

一般的には、担当とマネージャーの2名がアサインされ、関係部門によってその数が増えていきます。

大抵、チームを構成する人数は、4名から、多くても10名未満が一般的です。

2D:問題の明確化

問題に関する情報を5W1Hに従って記載します。これは、事実のみを記載します。

例えば、問題が発生した日時・場所・誰が見つけたのか・どういう事象だったのか…などの情報を明確にします。

ここで問題を明確にすることで、事実に基づいた問題解決の活動を行うことができます。

3D:暫定対策の実施(流出の歯止め)

問題の拡大、顧客への影響を最小限に防ぐために、根本原因の究明を行う前に、暫定対策を実施し、流出の歯止めを行います。

不具合事例でいうと、不具合品の選別対応や生産工場での暫定的な対策などをいい、暫定対策を実施した製品の情報(製品・機種名、ロット番号、シリアル番号、日付など)を記録しておき、トレーサビリティを確保します。

8Dレポートにも、どこからが暫定対策済品なのか明記しておきます。

4D:根本原因の究明

問題が起こらないようにするためには、根本的な原因を特定し、その原因をなくす必要があります。

根本原因を特定するには、主観的な分析ではなく、客観的事実に基づいて要因を絞っていく必要があり、QC7つ道具やFTA、なぜなぜ分析の活用が有効です。

複数の関係者とブレインストーミングを通して客観的に考察し、根本原因を特定します。

5D:是正処置の実施

根本原因を排除するために、是正処置を行います。この処置を行うことで、問題が取り除かれた製品を作り上げることが可能です。

ここで注意するポイントとして、対策の妥当性をロジカルに説明したり、対策の実施日、誰の判断(責任)でこの対策が遂行されたのか、どこの製品から対策済品となるのかトレーサビリティ情報などを記載する必要があります。

6D:対策の効果確認・検証

5Dで行った『是正処置の実施』をもって、確かに対策が有効なのか、確認・検証を行います。

これを行うことで、対策の有効性を判定します。

有効がないと判断された場合は、その対策が妥当ではなかった(根本原因が他にあった)と見なされ、4Dに戻って、再度、根本原因の究明を行います。

この対策の効果確認は、なるべく数値で算出できるような検証内容が望ましいです。客観的事実に基づいて、対策が有効であったのか判定を行うようにしましょう。

7D:再発防止策の検討・実施

5Dで実施した対策は、現在起こっている問題を是正するものであり、再発防止は将来も同じ問題を引き起こさないようにする活動です。

例えば、対策によって追加の作業が生じた場合は、作業指示書にその内容を書きこみます。

そうすることで、今後、別の作業員が作業を行っても、その指示書に基づいて作業を行うので、同じ不具合は起こらないといえるでしょう。

また、場合によっては図面や過去トラブルリスト、FMEAを改定したりもします。

することで、次モデルの製品を開発するときに、同じ対策が水平展開されるので、将来開発するであろうモデルも、同じ不具合は発生しないといえるでしょう。

8D:チームの賞賛(顧客承認)

7Dまで完了したら顧客の承認をもって、結成したチームを解散することができます。

今まで是正活動に取り組み、品質向上に寄与したチームを称え解散します。

この際に、顧客の案件クローズの承認日や承認サインを受領しエビデンスとして残すことが大切です。

なお、たまに8Dフォーマットに『これまで、品質向上に活動いただきありがとうございます。チームを称え、ここで解散いたします』といった、文章が記載されていることがありますが、日系の顧客は8Dに慣れていないことも考えられるので、消しておいた方が望ましいです。

私はよく、締めくくりの言葉として、謝罪と今後の意思を込めた一文を用意し、顧客の承認欄を作っていました。

例えば『この度は弊社不具合でご迷惑をおかけし申し訳ございませんでした。今後も品質向上に務め活動して参りますので、本件の報告内容をご査収のほどお願い申し上げます。』みたいにです。

8Dは、もともと海外から発端なので、こちらの方が日本らしくて好まれるかもしれません。

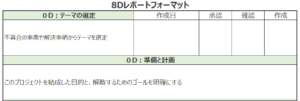

8Dレポートのフォーマットとは?

今回の記事を作成するにあたり、8Dレポートのフォーマットを用意して画像として挿入してきました。

宜しければ、以下よりダウンロードしてお使いください。(エクセルファイルです)

コメント