当記事のリンクには広告が含まれています

ISO9001・IATF16949 第6章 計画

ISO9001 及び IATF16949 の第6章 は、以下の通りです。

(下表の ”要求事項” の部分をクリックすると、解説ページにいけます。 )

| 規格 | 項目 | 要求事項 |

| ISO9001:2015 | 6 | 計画 |

| ISO9001:2015 | 6.1 | リスク及び機会への取り組み |

| IATF16949:2016 | 6.1.2.1 | リスク分析 |

| IATF16949:2016 | 6.1.2.2 | 予防処置 |

| IATF16949:2016 | 6.1.2.3 | 緊急事態対応計画 |

| ISO9001:2015 | 6.2 | 品質目標及びそれを達成するための計画策定 |

| IATF16949:2016 | 6.2.2.1 | 品質目標及びそれを達成するための計画策定 – 補足 |

| ISO9001:2015 | 6.3 | 変更の計画 |

第6章の計画では組織のトップマネジメント(経営者)は品質方針を達成するにあたって、組織全体の計画を立てる段階についての要求事項が書かれています。

6.1.2.3 緊急事態対応計画

当該項目の、IATF16949要求事項のポイントを自分なりにまとめてみました。

① 顧客要求事項が満たされることを確実にするために、出荷を維持するのに必要なすべての製造工程及びインフラストラクチャの設備に対するリスクを特定し評価する必要がある。

② 顧客へのリスク及び影響に従って、緊急事態対応計画を定める。

③ 次のようなケースが発生した場合でも、出荷を継続するために緊急事態対応計画を準備する。主要設備の故障、外部から提供される製品、プロセス、及びサービスの中断、繰り返し発生する自然災害、火事、電気・ガス・水道の停止、労働力不足、又はインフラストラクチャ障害

④ 顧客の操業に影響するいかなる状況も、その程度や出荷が止まってしまう期間に関して、顧客や利害関係者への通知プロセスを、緊急事態対応計画の補完として定める。

⑤ 緊急事態対応計画の有効性を確かめるために、定期的に緊急事態対応計画をテスト(訓練やシミュレーションなど)する。

⑥ トップマネジメントを含む部門横断チームによって、緊急事態対応計画のレビューを行わなくてはならい。頻度は最低1年行い、必要に応じて更新する。

⑦ 緊急事態対応計画を文書化しする。また、すべての変更を承認した人を記載し、いかなる改訂も文書化して、情報を保持する。

緊急事態対応計画には、生産が停止した緊急事態の後で生産を再稼働したとき及び正規のシャットダウンプロセスがとられなかった場合、製品が引き続き顧客仕様を満たすことの妥当性確認条項を含めなければならない。

用語の解説

緊急事態対応計画

今回のテーマになります。

自動車は約数万点もの部品が組み合わさってできています。たった1つの部品でも自動車メーカーに届かなかったら、自動車を製造することはできません。自動車の製造ラインを停止させてしまうと、1日あたり数億円の損害が発生してしまいます。

自動車メーカーも部品メーカーも、サプライチェーンが途切れないように、しっかりと管理しています。

世の中には自然災害やウィルス流行、火災など様々なリスクが存在しますが、これらのリスクに備え「もし発生したら復旧までにどうアクションするのか」事前に計画を立てておこうというのが、緊急事態対応計画です。

例えば、近年の緊急事態には『2011年 東日本大震災』『2020年 新型コロナウィルスの流行』などが挙げられます。

2011年には工場に大打撃があったメーカー様もいるかもしれません。2020年には感染を可能な限り抑えるため、テレワークやサテライトオフィスが充実化しました。

工場やオフィスが通常に稼働できるまで、様々なタスクを事前に把握し、万が一緊急事態に陥った場合は緊急事態対応計画に沿って対応します。

部門横断チーム

一言でいうと、色々な部門を集めて結成したチームです。IATF16949には時々出てくる用語になります。

緊急事態に関していえば、仮に緊急事態に陥った際は発生した際は、様々なタスクに対処していく必要があります。

例えば、大きな地震が発生し工場が稼働できない状況になったとします。

そうなった際、人事総務部門は従業員の安否確認を行ったり、開発部門は開発中のデータの状態確認や復旧、生産技術部門は生産ラインの復旧、製造部門は仕掛品の集計などを行わなくてはならないかもしれません。

このような場合は、一部門のみでタスクを抽出することはできないので、様々な部門が集まって知見を集結し、復旧までのタスクを決めていく必要があります。

はじめに

ISO9001の第6章「計画」では、簡単にいってしまうと、その名の通り組織が計画を立てる上でやらなくてはならないことが書かれています。

ISO認証を取得している組織では、必ず品質方針というものを定めています。その方針に向かい各部門は業務を遂行していますが、方針(あるべき姿)に近づくために、組織は計画を立てて実行し、チェックして改善していきます。(PDCAサイクルと呼ばれます)

ISO9001では、リスクをしっかり特定し管理する計画が求められているのですが、それでは高品質が求められる自動車部品において不足していると考えられ、IATF16949では「緊急事態対応計画」の内容が追加されました。

緊急事態とは、火災や地震などの自然災害やその他の脅威が発生することで、事業の停止や縮小などの多大な被害・影響を及ぼす可能性のある事態のことを示します。

製品の品質や生産能力、納期などに影響を及ぼし、計画通りに提供できない事態が発生するリスクを軽減することが目的となります。

正式に新しい商売を受注する前にレビューし、緊急事態対応計画のテスト、更新することが必要です。

なお、緊急事態対応計画は、経営層も含めて作成することが重要となります。緊急事態からの復旧作業を行う際には、必要なリソース(人、物、金)を適切に配分する必要があり、経営的判断が求められるからです。

計画通りの品質やコスト、必要数の出荷や納期で供給できるか?を検討するため、生産体制や設備・工程の準備、供給者の準備などが、先行製品品質計画(APQP)に基づいて達成されているのか、できない場合は顧客へ影響があるのかリスク分析を行い、問題点や対応方法を明確にしたうえで文書化する必要があります。

IATF16949では、緊急事態対応計画と書かれていますが、世間一般的にはBCP(事業継続計画)というものを作成している企業が多いです。

BCPとは、企業が自然災害やテロ攻撃などの緊急事態に遭遇した場合において、事業資産への被害を最小限にとどめるために、事前に対応を計画することです。

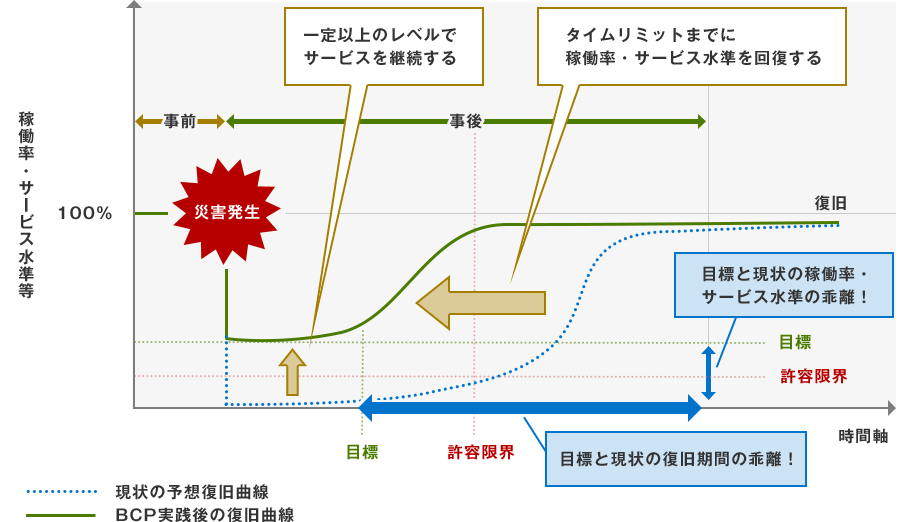

BCPの解説には、よく上図のような図表が出てきます。

もしBCPがない場合、復旧までに青点線のような時間を要すのに対し、事前にリスクに備えることで被害を最小限にし、緑線のように復旧までのスピードが早くなります。

この青点線と緑線の間の面積が被害となるので、この図は覚えておいて損はないと思います。

解説(完成品の確保)

顧客要求事項を満たすことは、自動車部品メーカーにおいて必ず達成しないといけません。

緊急事態が発生した際、生産からアウトプット(完成部品)を維持するのに不可欠な全ての製造工程とインフラに対するリスクの特定が必要です。

リスクといっても様々ですが、

例えば、半導体を製造する際に用いられる描画機などは、非常に微細な描写を行うため、振動に弱い特性を持っています。

このような特性を加味して緊急事態時のリスクを分析しておく必要があります。

リスクを分析しあらかじめアクションを計画しておくことで、生産からのアウトプットを確保します。

解説(顧客への影響)

頑張って緊急事態対応計画を策定しても、自社のみを守るための対応計画では、本当の価値が出ません。

あくまで顧客へリスクや影響がないように緊急事態対応計画を策定する必要があります。

この理由は、IATF16949が目指している目標の理解が必要です。

IATF16949での主人公は「顧客」になります。これは自動車産業のサプライチェーン全体に渡ってIATF16949を根付かせ、自動車産業全体に効率的な品質マネジメントシステムを構築することをIATF16949は目標としているためです。

自動車部品の一次下請け(Tier1)は、二次下請け(Tier2)へ、Tier2はTier3へ…と言った具合です。

解説(リスクの内容)

こちらに記載されているような事態に備え、供給を継続のために緊急事態対応計画を策定しなくてはなりません。

ここでポイントなのは「外部から提供される製品」に関しても考慮しなくてはならないということです。

IATF16949はサプライヤ管理が非常に強化されています。サプライヤが要求事項を満たせないと、サプライチェーン全体の質を高めることができないためです。

外部から提供される製品に対しても、緊急事態下で考えられるリスクを分析し緊急事態対応計画を定めておく必要があります。

解説(顧客への通知)

自動車部品メーカーや部品を構成する材料のサプライチェーンが途切れて、完成車メーカーの操業が停止してしまうと大変です。

それは、単純に完成車メーカーに迷惑がかかってしまうということだけでなく、自動車産業全体に影響を及ぼし、自動車産業が停止してしまうと経済にも影響してしまいます。

自社の被害はどのような状況(程度)なのか、どれくらい停止してしまうのか、

しっかりと完成車メーカーや利害関係者へ情報を共有し、対処していく必要があります。

そのためにも、社外への通知プロセスを構築し、誰が何をいつまでに報告するのか決まりを作ることが求められています。

解説(有効性確認)

緊急事態対応計画は策定して終わりではありません。策定した計画は有効なのか確認し、不足している点は改善していく必要があります。

定期的にテストを行い有効性を確認し、改善していきましょう。

ここでいうシミュレーションというのは、避難訓練のようなものを想像してください。

実際の災害を想定し、緊急事態対応計画が機能するのかテストします。

この訓練に関しては、組織の年次計画に含めて促進することが望ましいでしょう。

解説(計画のレビュー)

前述にもありますが、緊急事態対応計画は策定して終わりではなく、改善していく必要があります。

訓練(シミュレーション)を通し、レビューを通し不足点を見つけ改善していくことが求められています。

このレビューには、トップマネジメント(経営者)を含む部門横断チームによって行われなくてはなりません。

緊急事態対応計画には、リソースの配分に関する判断が求められるため、トップマネジメントの参加は必須です。

また、様々な部門で構成されている部門横断チームで、考えられるリスクに備えた計画を立てレビューすることが必要となっています。

このレビューは最低1回/年の頻度で行う必要があります。

解説(計画の文書化)

文書化して、誰でも見れるよう管理することは、品質マネジメントシステムの基本です。

文書化というのは、紙に印刷することをしめしているのではなく、ドキュメントとして管理することを示しています。

また文書には、どういった理由でどこを改定したのか、文書にしっかりと記載しておく必要があります。

例え、文書の作成者が会社からいなくなろうとも、誰でも改定理由がわかるような表現を心掛け記載しましょう。

なお、『保持』と似た用語で『維持』という言葉がISOには良く出てきます。『保持』とは、文書をしっかりと持って(管理して)おくことを示し、『維持』とは、文書を適切に改定して管理することを示します。

製品の検査結果などが書かれた検査表などは『保持』し、教育についての決まり事などは、時代やトレンドで改善していく必要があるので『維持』します。

解説(生産再開時)

製造業で不具合が起きやすいタイミングは、いつもと違うことが起きたときです。

例えば、普段作業しない工程で作業を行ったとか、新しい設備が導入されたとかをイメージしてもらえれば分かりやすいかと思います。このようなことを『変化点』と呼ぶことが多いです。

災害が発生し、工場が一時的に止まって、設備の状態を確認し終わり『さて、生産を再開しよう!』っというタイミングも不具合が起きやすいです。

また、正規のシャットダウンプロセスが取られなかったときというのは、

例えば、作っている(加工している)最中に震災が起き、緊急停止してしまったようなことをイメージしてもらえれば結構です。

こういったケースでは、しっかりと仕様を満たした製品に仕上がっているのかしっかりと確認をしてください。というのが、こちらの要求事項となります。

コメント