当記事のリンクには広告が含まれています

目次

ISO9001・IATF16949 第8章 運用

| ISO9001:2015 IATF16949:2016 |

8 | 運用 |

| ISO9001:2015 | 8.1 | 運用の計画及び管理 |

| IATF16949:2016 | 8.1.1 | 運用の計画及び管理 – 補足 |

| IATF16949:2016 | 8.1.2 | 機密保持 |

| ISO9001:2015 | 8.2 | 製品及びサービスに関する要求事項 |

| ISO9001:2015 | 8.2.1 | 顧客とのコミュニケーション |

| IATF16949:2016 | 8.2.1.1 | 顧客とのコミュニケーション – 補足 |

| ISO9001:2015 | 8.2.2 | 製品及びサービスに関連する要求事項の明確化 |

| IATF16949:2016 | 8.2.2.1 | 製品及びサービスに関連する要求事項の明確化 – 補足 |

| ISO9001:2015 | 8.2.3 | 製品及びサービスに関連する要求事項のレビュー |

| IATF16949:2016 | 8.2.3.1 | ISO9001:2015 要求事項参照 |

| IATF16949:2016 | 8.2.3.1.1 | 製品及びサービスに関連する要求事項のレビュー – 補足 |

| IATF16949:2016 | 8.2.3.2 | 顧客指定の特殊特性 |

| IATF16949:2016 | 8.2.3.3 | 組織の製造フィージビリティ |

| ISO9001:2015 | 8.2.4 | 製品及びサービスに関する要求事項の変更 |

| ISO9001:2015 | 8.3 | 製品及びサービスの設計・開発 |

| ISO9001:2015 | 8.3.1 | 一般 |

| IATF16949:2016 | 8.3.1.1 | 製品及びサービスの設計・開発 – 補足 |

| ISO9001:2015 | 8.3.2 | 設計・開発の計画 |

| IATF16949:2016 | 8.3.2.1 | 設計・開発の計画 – 補足 |

| IATF16949:2016 | 8.3.2.2 | 製品設計の技能 |

| IATF16949:2016 | 8.3.2.3 | 組込みソフトウェアをもつ製品の開発 |

| ISO9001:2015 | 8.3.3 | 設計・開発へのインプット |

| IATF16949:2016 | 8.3.3.1 | 製品設計へのインプット |

| IATF16949:2016 | 8.3.3.2 | 製造工程設計へのインプット |

| IATF16949:2016 | 8.3.3.3 | 特殊特性 |

| ISO9001:2015 | 8.3.4 | 設計・開発の管理 |

| IATF16949:2016 | 8.3.4.1 | 監視 |

| IATF16949:2016 | 8.3.4.2 | 設計・開発の妥当性確認 |

| IATF16949:2016 | 8.3.4.3 | 試作プログラム |

| IATF16949:2016 | 8.3.4.4 | 製品承認プロセス |

| ISO9001:2015 | 8.3.5 | 設計・開発からのアウトプット |

| IATF16949:2016 | 8.3.5.1 | 設計・開発からのアウトプット – 補足 |

| ISO9001:2015 | 8.3.6 | 設計・開発の変更 |

| IATF16949:2016 | 8.3.6.1 | 設計・開発の変更 – 補足 |

| ISO9001:2015 | 8.4 | 外部から提供されるプロセス、製品及びサービスの管理 |

| ISO9001:2015 | 8.4.1 | 一般 |

| IATF16949:2016 | 8.4.1.1 | 一般 – 補足 |

| IATF16949:2016 | 8.4.1.2 | 供給者選定プロセス |

| IATF16949:2016 | 8.4.1.3 | 顧客指定の供給者(指定購買 としても知られている) |

| ISO9001:2015 | 8.4.2 | 管理の方式及び程度 |

| IATF16949:2016 | 8.4.2.1 | 管理の方式及び程度 – 補足 |

| IATF16949:2016 | 8.4.2.2 | 法令・規制要求事項 |

| IATF16949:2016 | 8.4.2.3 | 供給者の品質マネジメントシステム開発 |

| IATF16949:2016 | 8.4.2.3.1 | 自動車製品に関係するソフトウェア 又は組込みソフトウェアを持つ製品 |

| IATF16949:2016 | 8.4.2.4 | 供給者の監視 |

| IATF16949:2016 | 8.4.2.4.1 | 第二者監査 |

| IATF16949:2016 | 8.4.2.5 | 供給者の開発 |

| ISO9001:2015 | 8.4.3 | 外部提供者に対する情報 |

| IATF16949:2016 | 8.4.3.1 | 外部提供者に対する情報 – 補足 |

| ISO9001:2015 | 8.5 | 製造及びサービス提供 |

| ISO9001:2015 | 8.5.1 | 製造及びサービス提供の管理 |

| IATF16949:2016 | 8.5.1.1 | コントロールプラン |

| IATF16949:2016 | 8.5.1.2 | 標準作業-作業者指示書及び目視標準 |

| IATF16949:2016 | 8.5.1.3 | 作業の段取り替え検証 |

| IATF16949:2016 | 8.5.1.4 | シャットダウン後の検証 |

| IATF16949:2016 | 8.5.1.5 | TPM(Total productive maintenance) |

| IATF16949:2016 | 8.5.1.6 | 生産治工具並びに製造, 試験, 検査の治工具 及び設備の運用管理 |

| IATF16949:2016 | 8.5.1.7 | 生産計画 |

| ISO9001:2015 | 8.5.2 | 識別及びトレーサビリティ |

| IATF16949:2016 | 8.5.2.1 | 識別及びトレーサビリティ – 補足 |

| ISO9001:2015 | 8.5.3 | 顧客又は外部提供者の所有物 |

| ISO9001:2015 | 8.5.4 | 保存 |

| IATF16949:2016 | 8.5.4.1 | 保存 – 補足 |

| ISO9001:2015 | 8.5.5 | 引き渡し後の活動 |

| IATF16949:2016 | 8.5.5.1 | サービスからの情報のフィードバック |

| IATF16949:2016 | 8.5.5.2 | 顧客とのサービス契約 |

| ISO9001:2015 | 8.5.6 | 変更の管理 |

| IATF16949:2016 | 8.5.6.1 | 変更の管理 – 補足 |

| IATF16949:2016 | 8.5.6.1.1 | 工程変更の一時的変更 |

| ISO9001:2015 | 8.6 | 製品及びサービスのリリース |

| IATF16949:2016 | 8.6.1 | 製品及びサービスのリリース – 補足 |

| IATF16949:2016 | 8.6.2 | レイアウト検査及び機能試験 |

| IATF16949:2016 | 8.6.3 | 外観品目 |

| IATF16949:2016 | 8.6.4 | 外部から提供される製品及びサービスの検証及び受入れ |

| IATF16949:2016 | 8.6.5 | 法令・規制への適合 |

| IATF16949:2016 | 8.6.6 | 合否判定基準 |

| ISO9001:2015 | 8.7 | 不適合なアウトプットの管理 |

| IATF16949:2016 | 8.7.1 | 8.7.1 |

| IATF16949:2016 | 8.7.1.1 | 特別採用に対する顧客の正式許可 |

| IATF16949:2016 | 8.7.1.2 | 不適合製品の管理 – 顧客規定のプロセス |

| IATF16949:2016 | 8.7.1.3 | 疑わしい製品の管理 |

| IATF16949:2016 | 8.7.1.4 | 手直し製品の管理 |

| IATF16949:2016 | 8.7.1.5 | 修理製品の管理 |

| IATF16949:2016 | 8.7.1.6 | 顧客への通知 |

| IATF16949:2016 | 8.7.1.7 | 不適合製品の廃棄 |

8.5.1.5 TPM(Total productive maintenance)

はじめに

TPMとは?

生産システム上に存在する、あらゆるロスをゼロ化する取り組みです。生産システムを完全に整った状態を保つことで、最善の成果を出し続ける仕組みを3現主義(現場・現物・現実)を元に構築することをいいます。

設備保全は、生産性だけでなく、製品品質面でも重要な役割をもちます。そのため、文書化したTPMプロセスがIATF16949では要求されており、具体的な目標設定を行い、評価、改善することが要求されています。

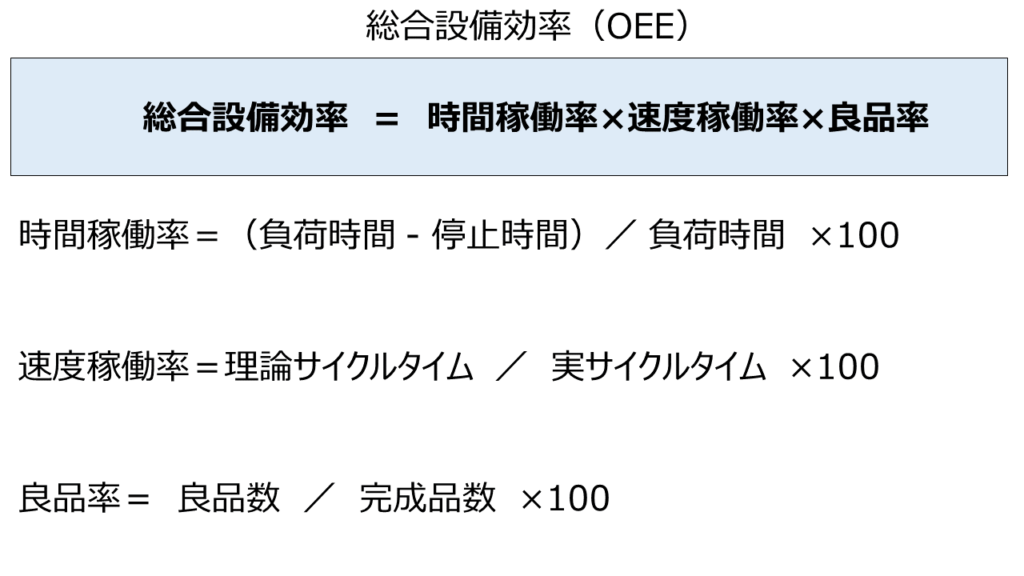

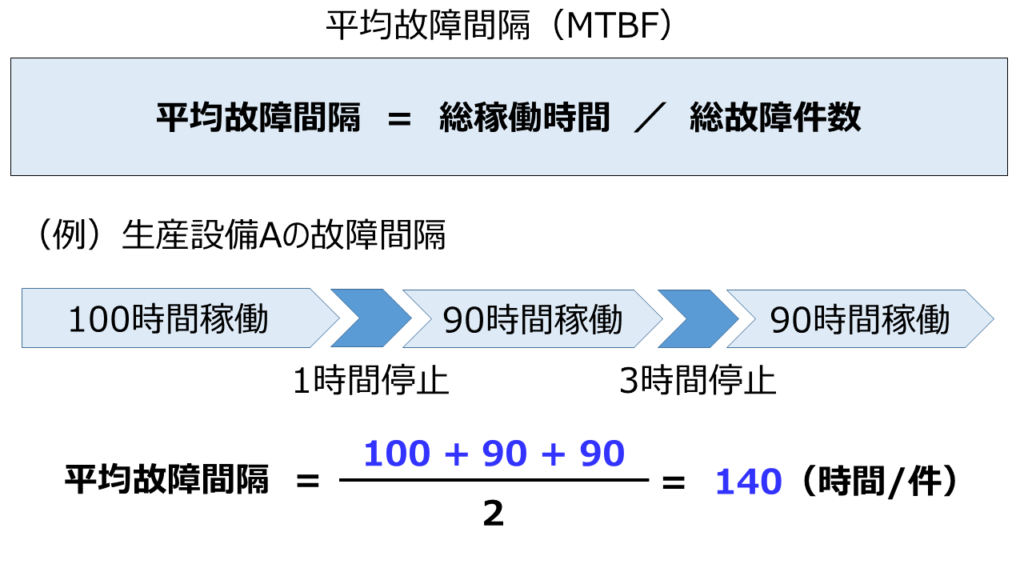

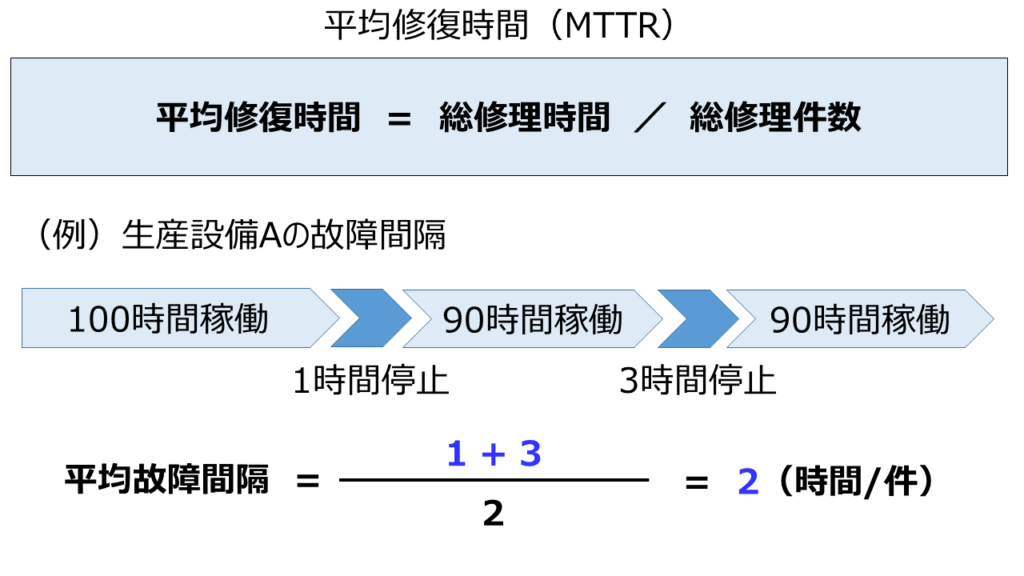

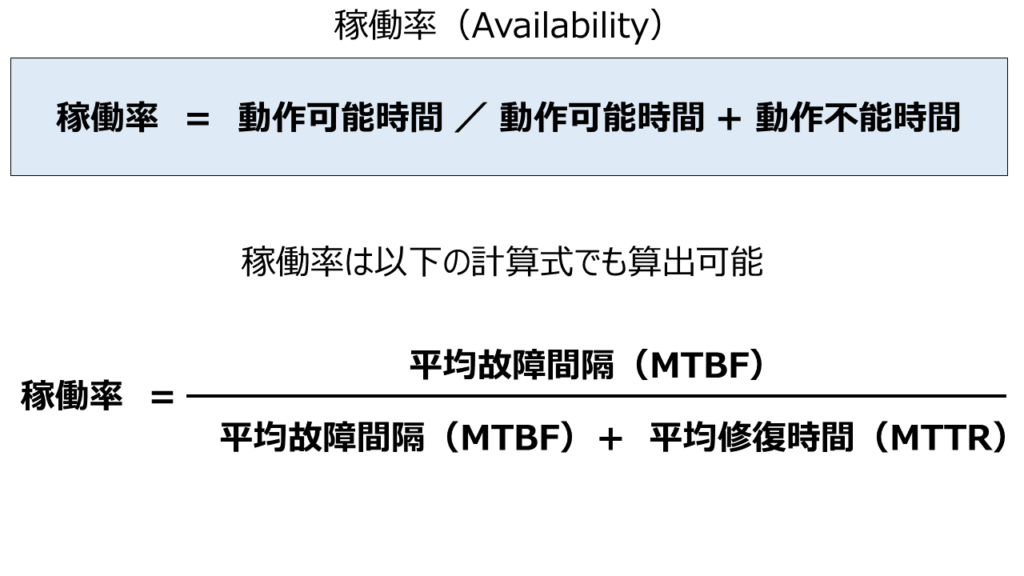

生産システムの目標値は、要求事項にも書かれているように、総合設備効率、平均故障間隔、平均修復時間、稼働率などで、定め運用していきます。

これらの説明は下図にまとめました。(QC検定2級で出題される内容となります)

解説(TPMシステムの構築と文書化した情報)

IATF16949を取得する企業は、TPMシステムの構築と維持に努めなくてはなりません。

また、確立したプロセスは、文書化した情報として維持する必要があります。

解説(TPM要求事項①:設備の明確化と交換部品の入手性)

TPMプロセスを構築する際に、含めなくてはならない要求事項が記載されています。

はじめに、顧客より要求を受ける数量を生産可能な状態に保つために必要な設備を明確化します。

①で特定された設備を保全するために必要な、交換部品の入手性とは?

設備保全を確実にするためには、設備の部品故障が発生した際の、交換用部品が必要不可欠。この予備部品が必要な際に確実に利用できる状態にしておくことが要求事項としてあげられています。

そのため、設備の停止による生産への影響度を分析し、影響度合いが大きい設備の交換部品は、あらかじめ在庫確保をしておくなど、具体的に部品を確保するまでの手順を明確にしておく必要があります。

その他にも、保全に必要な資源を特定し、アクシデントが発生した際に早期生産開始を実現するための、計画を立てることが必要です。

設備の他にも、交換に必要な治工具や、復帰後に正常な状態であるか確認するための測定器などの準備も必要です。

このように、事業継続計画(BCP)に似た取り組みがIATF16949では求められており、BCPに関する要求事項は『緊急事態対応計画』にて、詳細な要求事項が定められています。

あわせて読みたい

【IATF16949徹底解説】6.1.2.3 緊急事態対応計画 要求事項の解説と解釈

当記事のリンクには広告が含まれています 【ISO9001・IATF16949 第6章 計画】 ISO9001 及び IATF16949 の第6章 は、以下の通りです。(下表の ”要求事項” の部分をクリ...

解説(顧客要求事項)

顧客によって、TPMに関する固有の要求事項が存在する場合、この要求に従うようなプロセス設計をしなくてはなりません。

解説(保全目標の設定)

文書化した保全目標とは?

組織は、設備保全が確かにできているのか監視・分析・評価・改善をしていくプロセスを構築する必要があります。

組織は、設備保全が確かにできているのか監視・分析・評価・改善をしていくプロセスを構築する必要があります。

具体例として『はじめに』で記載した内容であったり、チョコ停件数などに関する目標値を定めて、データを監視し、評価・運用をしていきます。この評価結果や状況をマネジメントレビューのインプットに含め、経営層を交えた情報交換を行います。

必要に応じて、リソースの分配を行い、設備保全に努めます。

あわせて読みたい

マネジメントレビューとは?やり方と導入メリットを徹底解説

【マネジメントレビューとは?】 ISO9000でマネジメントレビューという単語が良く出てきますが、今回はこのマネジメントレビューで何をやるのか?やったら何が効果的(...

解説(是正処置)

目標が未達であった場合には、必ず改善することが求められています。設備保全のPDCAサイクルを構築し、必ず次のサイクルを回すようなPDCAを構築し、継続的改善に繋げます。

更に、TPMプロセス自体の定期的なレビューも求められているので、例えば年1回の文書レビューで関係者と見直しをかけるなどの取り組みが必要です。

解説(予防保全)

予防保全とは?

例えば、設備回転部の摩耗や温度んどによって、設備の劣化の進行を検知して、故障に至る前に保全を行うことを示します。

近年は、データ活用を用いて、設備保全に取り組むメーカーも多いですが、初期の導入コストはかかりますが、生産の最適化や品質不良の防止を期待でき、その分のメリットも十分見込めます。

このような方法には、SPCデータと予防保全との相関を分析したりする活動もあげられます。

あわせて読みたい

【誰でも分かる解説!】SPC(統計的工程管理)をマスターしよう!

皆さんはSPCというワードはご存知でしょうか。 で、工程の”ムダ”を減らすのにとっておきの手法です。 このSPCは重要特性を管理するうえでも重要な内容となっており、IAT...

解説(定期的オーバーホール)

定期的オーバーホールとは?

過去に発生した故障や設備の中断に基づき、先を見越して装置の使用を停止し、分解・修理・部品交換・再組立てを行ったうえで、設備稼働を再開する、計画外の重大故障を防止する保全の方法のこと。

過去に発生した故障や設備の中断に基づき、先を見越して装置の使用を停止し、分解・修理・部品交換・再組立てを行ったうえで、設備稼働を再開する、計画外の重大故障を防止する保全の方法のこと。

IATF16949のよくある質問集には、

「定期的なオーバーホール」は、平均故障間隔やその他の指標を用いて検出されるような、通常

の保全ステップでは治工具と装置が仕様通りの製品を製造し続ける状態を維持できなくなった際

に必要となる、製造治工具及び装置の再処理。

の保全ステップでは治工具と装置が仕様通りの製品を製造し続ける状態を維持できなくなった際

に必要となる、製造治工具及び装置の再処理。

と記載されています。

このように、過去の経験を活用し、設備保全に取り組めるように、組織は先を見越した活動をプロセスに組み込む必要があります。

コメント