当記事のリンクには広告が含まれています

目次

ISO9001・IATF16949 第8章 運用

| ISO9001:2015 IATF16949:2016 |

8 | 運用 |

| ISO9001:2015 | 8.1 | 運用の計画及び管理 |

| IATF16949:2016 | 8.1.1 | 運用の計画及び管理 – 補足 |

| IATF16949:2016 | 8.1.2 | 機密保持 |

| ISO9001:2015 | 8.2 | 製品及びサービスに関する要求事項 |

| ISO9001:2015 | 8.2.1 | 顧客とのコミュニケーション |

| IATF16949:2016 | 8.2.1.1 | 顧客とのコミュニケーション – 補足 |

| ISO9001:2015 | 8.2.2 | 製品及びサービスに関連する要求事項の明確化 |

| IATF16949:2016 | 8.2.2.1 | 製品及びサービスに関連する要求事項の明確化 – 補足 |

| ISO9001:2015 | 8.2.3 | 製品及びサービスに関連する要求事項のレビュー |

| IATF16949:2016 | 8.2.3.1 | ISO9001:2015 要求事項参照 |

| IATF16949:2016 | 8.2.3.1.1 | 製品及びサービスに関連する要求事項のレビュー – 補足 |

| IATF16949:2016 | 8.2.3.2 | 顧客指定の特殊特性 |

| IATF16949:2016 | 8.2.3.3 | 組織の製造フィージビリティ |

| ISO9001:2015 | 8.2.4 | 製品及びサービスに関する要求事項の変更 |

| ISO9001:2015 | 8.3 | 製品及びサービスの設計・開発 |

| ISO9001:2015 | 8.3.1 | 一般 |

| IATF16949:2016 | 8.3.1.1 | 製品及びサービスの設計・開発 – 補足 |

| ISO9001:2015 | 8.3.2 | 設計・開発の計画 |

| IATF16949:2016 | 8.3.2.1 | 設計・開発の計画 – 補足 |

| IATF16949:2016 | 8.3.2.2 | 製品設計の技能 |

| IATF16949:2016 | 8.3.2.3 | 組込みソフトウェアをもつ製品の開発 |

| ISO9001:2015 | 8.3.3 | 設計・開発へのインプット |

| IATF16949:2016 | 8.3.3.1 | 製品設計へのインプット |

| IATF16949:2016 | 8.3.3.2 | 製造工程設計へのインプット |

| IATF16949:2016 | 8.3.3.3 | 特殊特性 |

| ISO9001:2015 | 8.3.4 | 設計・開発の管理 |

| IATF16949:2016 | 8.3.4.1 | 監視 |

| IATF16949:2016 | 8.3.4.2 | 設計・開発の妥当性確認 |

| IATF16949:2016 | 8.3.4.3 | 試作プログラム |

| IATF16949:2016 | 8.3.4.4 | 製品承認プロセス |

| ISO9001:2015 | 8.3.5 | 設計・開発からのアウトプット |

| IATF16949:2016 | 8.3.5.1 | 設計・開発からのアウトプット – 補足 |

| ISO9001:2015 | 8.3.6 | 設計・開発の変更 |

| IATF16949:2016 | 8.3.6.1 | 設計・開発の変更 – 補足 |

| ISO9001:2015 | 8.4 | 外部から提供されるプロセス、製品及びサービスの管理 |

| ISO9001:2015 | 8.4.1 | 一般 |

| IATF16949:2016 | 8.4.1.1 | 一般 – 補足 |

| IATF16949:2016 | 8.4.1.2 | 供給者選定プロセス |

| IATF16949:2016 | 8.4.1.3 | 顧客指定の供給者(指定購買 としても知られている) |

| ISO9001:2015 | 8.4.2 | 管理の方式及び程度 |

| IATF16949:2016 | 8.4.2.1 | 管理の方式及び程度 – 補足 |

| IATF16949:2016 | 8.4.2.2 | 法令・規制要求事項 |

| IATF16949:2016 | 8.4.2.3 | 供給者の品質マネジメントシステム開発 |

| IATF16949:2016 | 8.4.2.3.1 | 自動車製品に関係するソフトウェア 又は組込みソフトウェアを持つ製品 |

| IATF16949:2016 | 8.4.2.4 | 供給者の監視 |

| IATF16949:2016 | 8.4.2.4.1 | 第二者監査 |

| IATF16949:2016 | 8.4.2.5 | 供給者の開発 |

| ISO9001:2015 | 8.4.3 | 外部提供者に対する情報 |

| IATF16949:2016 | 8.4.3.1 | 外部提供者に対する情報 – 補足 |

| ISO9001:2015 | 8.5 | 製造及びサービス提供 |

| ISO9001:2015 | 8.5.1 | 製造及びサービス提供の管理 |

| IATF16949:2016 | 8.5.1.1 | コントロールプラン |

| IATF16949:2016 | 8.5.1.2 | 標準作業-作業者指示書及び目視標準 |

| IATF16949:2016 | 8.5.1.3 | 作業の段取り替え検証 |

| IATF16949:2016 | 8.5.1.4 | シャットダウン後の検証 |

| IATF16949:2016 | 8.5.1.5 | TPM(Total productive maintenance) |

| IATF16949:2016 | 8.5.1.6 | 生産治工具並びに製造, 試験, 検査の治工具 及び設備の運用管理 |

| IATF16949:2016 | 8.5.1.7 | 生産計画 |

| ISO9001:2015 | 8.5.2 | 識別及びトレーサビリティ |

| IATF16949:2016 | 8.5.2.1 | 識別及びトレーサビリティ – 補足 |

| ISO9001:2015 | 8.5.3 | 顧客又は外部提供者の所有物 |

| ISO9001:2015 | 8.5.4 | 保存 |

| IATF16949:2016 | 8.5.4.1 | 保存 – 補足 |

| ISO9001:2015 | 8.5.5 | 引き渡し後の活動 |

| IATF16949:2016 | 8.5.5.1 | サービスからの情報のフィードバック |

| IATF16949:2016 | 8.5.5.2 | 顧客とのサービス契約 |

| ISO9001:2015 | 8.5.6 | 変更の管理 |

| IATF16949:2016 | 8.5.6.1 | 変更の管理 – 補足 |

| IATF16949:2016 | 8.5.6.1.1 | 工程変更の一時的変更 |

| ISO9001:2015 | 8.6 | 製品及びサービスのリリース |

| IATF16949:2016 | 8.6.1 | 製品及びサービスのリリース – 補足 |

| IATF16949:2016 | 8.6.2 | レイアウト検査及び機能試験 |

| IATF16949:2016 | 8.6.3 | 外観品目 |

| IATF16949:2016 | 8.6.4 | 外部から提供される製品及びサービスの検証及び受入れ |

| IATF16949:2016 | 8.6.5 | 法令・規制への適合 |

| IATF16949:2016 | 8.6.6 | 合否判定基準 |

| ISO9001:2015 | 8.7 | 不適合なアウトプットの管理 |

| IATF16949:2016 | 8.7.1 | 8.7.1 |

| IATF16949:2016 | 8.7.1.1 | 特別採用に対する顧客の正式許可 |

| IATF16949:2016 | 8.7.1.2 | 不適合製品の管理 – 顧客規定のプロセス |

| IATF16949:2016 | 8.7.1.3 | 疑わしい製品の管理 |

| IATF16949:2016 | 8.7.1.4 | 手直し製品の管理 |

| IATF16949:2016 | 8.7.1.5 | 修理製品の管理 |

| IATF16949:2016 | 8.7.1.6 | 顧客への通知 |

| IATF16949:2016 | 8.7.1.7 | 不適合製品の廃棄 |

8.5.1.1 コントロールプラン

はじめに

コントロールプランとは、IATF16949にて定義されたツールです。

日本の製造業で古くから活用されてきたQC工程表をもとに、更に管理を厳重にするよう厳密な運用が求められる帳票となっています。

顧客要求事項を満たす製品にするため、工程の状態や手法、管理方法を厳密に定めた工程管理の計画書のことを示します。

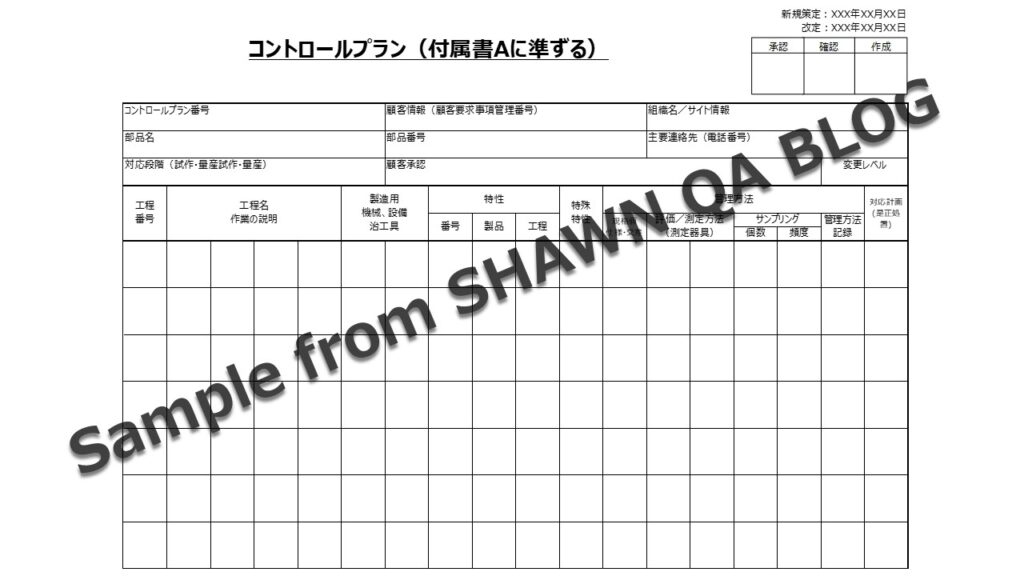

IATF16949に適合したコントロールプランを作成するには、IATF16949の付属書Aに書かれている内容に従う必要があります。

コントロールプランについては、以下の記事でまとめてみました。

あわせて読みたい

【わかりやすく解説】自動車産業で使われるコントロールプランとは?|なに?使い方は?作り方は?意味は...

当記事のリンクには広告が含まれています 今回は、自動車業界でお勤めの方は皆知っている【コントロールプラン】について解説をしていきたいと思います。 こんな方にオ...

解説(コントロールプランの作成指示)

IATF16949では、全てのサイト・製品のコントロールプランを作成するよう要求を受けています。

また、組織が作成するコントロールプランは、IATF16949要求事項の末尾にある、付属書Aに従い作成しなくてはなりません。

付属書Aに適用したコントロールプランの帳票を作成してみたので、下図を参考にしてみてください。

解説(作成の程度)

製品を製造するうえで必要な材料や部品の受け入れから、完成・出荷までの一連の製造工程の管理手順をコントロールプランには記載しなくてはなりません。

ここでいうシステムやサブシステム等の説明は以下の通りです。

【システム】

製品が、ある機能を実行するための主要システム機能を持つことを示します。例えば、ブレーキシステムやハンドル装置自体のことをいいます。

製品が、ある機能を実行するための主要システム機能を持つことを示します。例えば、ブレーキシステムやハンドル装置自体のことをいいます。

【サブシステム】

製品が、上位システムの主要な機能を持つことを示します。例えば、燃料タンクシステムの場合、ポンプやタンク自体のことをいいます。

【構成部品/材料】

製品を構成する部品や材料を示し、例えば半導体などの電子部品や、樹脂形成で用いられる原材料(プラスチック材等)のことをいいます。

【バルク材料】

ひとつひとつが個装せずに一塊でバラバラになっている状態のものを指し、例えば、粘着剤や化学薬品、コーティング剤やペーストなどの物質で、液体や気体、非形個体状のものをいいます。

解説(ファミリーコントロールプラン)

基本的に、コントロールプランは開発機種(モデル)ごとに作成しなくてはならない帳票になりますが、共通の製造工程をもっている製品やバルク材料に関しては、ファミリーコントロールプランの作成が許容されています。

ファミリーコントロールプランとは、共通コントロールプランとも呼ばれ、個別に作成せずに1つのコントロールプランを共用するものを指します。

解説(コントロールプランへの反映内容)

コントロールプランは、顧客から要求がある場合は、試作・量産試作・量産と段階分けして作成することが求められています。

量産試作・量産段階のコントロールプランに関しては、ある程度、コントロールプランに記載される内容は成熟している状態に仕上げなくてはなりません。

ここの要求事項では、少なからず量産試作段階のコントロールプランには、以下のアウトプット情報を作成する際のインプットに含めなさいと要求されています。

含めなくてはいけない情報として、設計リスク分析、工程フロー図、製造工程リスク分析からの情報があげられています。

上流段階(設計開発段階)の情報をコントロールプランへ盛り込み、コントロールプランで品質に影響を及ぼす項目の管理方法を定めます。

このコントロールプランからのアウトプットとして、現場で使う指示書やチェックシート等に落とし込まれ、上流~下流の連鎖性が非常に大切となってきます。

解説(コントロールプランに含める項目:管理手段)

コントロールプランに含める必要がある項目が5つ規定されています。

はじめに、作業の段取り替え検証を含む、製造工程の管理手段について要求を受けています。

同じラインで異なる製品へ切り替えたり、工程の内容を変えたり、流す材料を変更することをいいます。

その際、IATF16949では検証することが求められており、初物品の検査(妥当性確認)や、検証のエビデンスを残すことが要求されています。

コントロールプランにも、この段取り替え検証を含んだ工程管理手段の記載が必要です。

解説(コントロールプランに含める項目:妥当性確認)

初品/終品の妥当性確認が求められています。組織は、初物検査などを通し、初品と終品の妥当性確認を徹底しなくてはなりません。

解説(コントロールプランに含める項目:特殊特性の管理・監視)

組織が製造する製品によっては、特殊特性を定められるケースも存在します。

特殊特性に関しては、以下の記事で詳しく解説しています。

あわせて読みたい

【誰でもわかる解説】車載業界でよくきく “特殊特性(Special characteristics)” とは何?

当記事のリンクには広告が含まれています 車載業界で『特殊特性(Special characteristics)』という大切な用語を聞いたことがあるかと思います。 車載品質において重要...

コントロールプランの中で、特殊特性は特別な記号で明記し、どの内容が品質に重大な影響を及ぼすのか明確にしたうえで、それらの管理方法や監視方法を規定しなくてはなりません。

解説(コントロールプランに含める項目:顧客情報)

存在する場合は、顧客から要求された情報についてもコントロールプランのなかで明確にしておかなくてはなりません。

コントロールプランに顧客情報を入れる場所を授けておきましょう。

解説(コントロールプランに含める項目:対応計画)

コントロールプランには、品質特性を入れそれらの管理方法を定めなくてはなりません。

例えば、評価・測定方法やサンプル数・頻度の情報を規定し、それらの結果を何の帳票で管理を行うのか明確に定めます。

ここの評価・測定において、NGが検出された場合の計画を「対応計画」と呼びます。

具体的に、何の手順や規定にしたがって処置を行うのか明確に定めておきます。

SPCやCpkで工程の状態を監視する取り組みもありますが、この時に、工程が不安定であったり能力不足と判断された場合の処置も含めておく必要があります。

SPCやCpkは以下の記事で詳しく解説をしています。

あわせて読みたい

【誰でも分かる解説!】SPC(統計的工程管理)をマスターしよう!

皆さんはSPCというワードはご存知でしょうか。 で、工程の”ムダ”を減らすのにとっておきの手法です。 このSPCは重要特性を管理するうえでも重要な内容となっており、IAT...

あわせて読みたい

【誰でも分かる解説!】製造業必見!工程能力指数ってなに?

製造業で働いている方にはお馴染みの工程能力指数。計算はできても、理屈がわかっていない人が多い気がしています。Cpkとして数値化することが多いですが、このCpkは IA...

解説(コントロールプランの見直し:不適合品を出荷してしまった際)

コントロールプランの見直しに関する要求事項が4つ定められています。

はじめに、組織が不適合品を出荷してしまったと判断した場合です。

出荷してしまった=工程の監視が徹底できていなかった

と見なされてしまうためです。

NG品が顧客へ出荷されてしまった場合は、組織内部で部門横断チームを結成し、コントロールプランの見直しを実施し、必要に応じて改善していきます。

解説(コントロールプランの見直し:変更の際)

組織は、製品・製造工程・測定・物流・供給元・生産量変更などの変更が生じ、リスク分析の結果から、製品品質への影響を及ぼすと判断された場合は、コントロールプランの見直しも実施します。

リスク分析の結果から、工程でどのような管理が必要か、部門横断チームで検討のうえ、必要い応じてコントロールプランを更新する必要があります。

解説(コントロールプランの見直し:是正活動の後)

顧客からクレームを受け、改善活動が完了した後に、なぜ流出してしまったのかコントロールプランを見直す必要があります。

①との相違点は、

①は組織自発的な問題に対し、③は顧客主体である点です。

①は組織自発的な問題に対し、③は顧客主体である点です。

①の場合は、不適合品と組織が判断していても、顧客に影響を及ぼさないケースも考えられますが、③の場合は顧客へ悪影響を及ぼし、クレームとなってフィードバックがかかっています。

そのため、まずは第一優先事項として、是正処置を対応し、その後にコントロールプランを見直すといった形に落とし込まれています。

是正処置が完了した際には、必ずコントロールプランを見直すよう徹底しましょう。

解説(コントロールプランの見直し:組織独自で設定した頻度)

組織は、コントロールプランを定期的に見直す頻度を定め運用する必要があります。

この頻度は、リスク分析の結果に基づき、適切な頻度を定めます。

例えば、年1度は見直しの機会を定め、現状のコントロールプランが実情に見合った形に仕上がっているのか、部門横断チームで検証および更新の必要性判断を行います。

解説(顧客承認)

顧客から要求がある場合は、コントロールプランの顧客承認を得る必要があります。

そのため、コントロールプランのどこかに顧客承認情報(顧客部門名や日付、氏名など)を記入できる欄を定めておくことが望ましいです。

コメント